FFU – Der Grundstein zur Gewährleistung der Sauberkeit in der Präzisionsfertigung

In der Elektronikfertigung, von winzigen Chips bis hin zu riesigen Displays, hängt Erfolg oder Misserfolg eines Produkts oft von der Sauberkeit der mikroskopischen Welt ab. Ein winziges Staubkorn kann einen Kurzschluss im Schaltkreis, einen Leistungsabfall oder einen starken Rückgang der Produktausbeute verursachen. Vor diesem Hintergrund ist dieLüfter-Filter-Einheit (FFU)ist zu einer unverzichtbaren Schlüsselinfrastruktur in der sauberen Umgebung der Elektronikindustrie geworden und bildet eine zuverlässige „Luftverteidigungslinie“ für die Präzisionsfertigung.

Warum braucht die Elektronikindustrie dringend FFUs?

Die Elektronikfertigung, insbesondere im Halbleiter- und Mikroelektronikbereich, zählt zu den Branchen mit den strengsten Anforderungen an die Umweltverträglichkeit. Die größte Bedrohung geht von Schwebstoffen aus.

Partikelverunreinigung: Partikelverunreinigungen sind einer der Hauptfaktoren, die die Produktausbeute beeinträchtigen.

Elektrostatische Kontrolle: Durch Luftströmungsreibung kann statische Elektrizität entstehen. Das FFU-System kann die Ansammlung statischer Elektrizität jedoch effektiv kontrollieren und beseitigen, indem es einen stabilen und gleichmäßigen vertikalen unidirektionalen Fluss gewährleistet und so elektrostatisch empfindliche Komponenten schützt.

Die zentrale Rolle von FFU in Reinräumen der Elektronikindustrie

FFU übernimmt in elektronischen Reinräumen die Rolle eines „Wächters der lokalen Umgebung“. Zu seinen Hauptfunktionen gehören:

Hohe Sauberkeit schaffen und aufrechterhalten: Durch die kontinuierliche Bereitstellung sauberer Luft, gefiltert durchHEPA/ULPA, extrem hohe Sauberkeitsgrade wie ISO-Klasse 1-5 erreichen und aufrechterhalten.

Bilden Sie eine unidirektionale Strömung (laminare Strömung): Stellen Sie sicher, dass die Luft mit gleichmäßiger Geschwindigkeit in eine Richtung strömt und die während des Betriebs entstehenden Partikel schnell aus dem Produktbereich entfernt, um eine Kreuzkontamination zu verhindern.

Flexibles Produktionslayout: Elektronische Produkte werden schnell aktualisiert, und Produktionslinien müssen häufig angepasst werden. Das modulare FFU-System lässt sich bei Änderungen im Produktionslinienlayout problemlos verschieben, hinzufügen oder löschen.

|

|

|

Die wichtigsten Eigenschaften und hohen Anforderungen an FFU-Systeme in der Elektronikindustrie

Um den extremen Anforderungen der Elektronikfertigung gerecht zu werden, muss das verwendete FFU-System folgende Eigenschaften besitzen:

Ultrahocheffiziente Filterkapazität: Es muss ein ULPA (Ultra-High Efficiency Air Filter) mit einer Filtereffizienz von über 99,999 % für 0,12 μm große Partikel eingesetzt werden, um die Entfernung kleinster Partikel zu gewährleisten.

Hervorragende Gleichmäßigkeit des Luftstroms: Die Stabilität und Gleichmäßigkeit der Luftstromgeschwindigkeit sind der Schlüssel zur Gewährleistung gleichbleibender Sauberkeit.

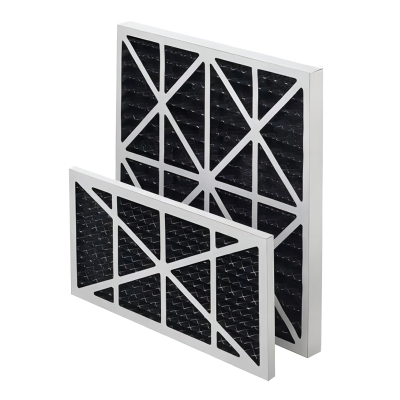

Hervorragende Kompatibilität chemischer Filter: In modernen Halbleiterfabriken reicht die bloße Kontrolle von Partikeln nicht mehr aus. Auch Verunreinigungen auf molekularer Ebene, wie saure Gase, alkalische Gase, Dotierstoffe und kondensierte organische Verbindungen, können Produkte schädigen. Daher müssen FFU-Systeme häufig in Kombination mit chemischen Filtern eingesetzt werden, um eine umfassende Lösung aus FFU+ chemischen Filtern zu bilden, die diese gasförmigen molekularen Schadstoffe adsorbiert und entfernt.

Fortschrittliche Materialien und Strukturen: Die Materialien des Kastenkörpers bestehen meist aus einer Aluminium-Magnesium-Legierung oder Edelstahl, die korrosionsbeständig und weniger anfällig für Partikelablagerungen sind, und die Oberfläche wird durch Eloxieren oder Sprühen behandelt.

Intelligentes Steuerungssystem

Elektronische Fabriken sind in der Regel groß und verfügen über Zehntausende von FFUs. Das Gruppensteuerungssystem ist eine Notwendigkeit und kann realisiert werden

① Zentralisierte Überwachung und Geschwindigkeitsregelung: Der Betriebsstatus, die Windgeschwindigkeit, der Druckunterschied und die Alarminformationen jeder FFU können im zentralen Kontrollraum überwacht werden.

② Energiesparender Betrieb: Entsprechend dem Produktionsplan und der tatsächlichen Nachfrage wird die FFU-Windgeschwindigkeit in verschiedenen Zonen und zu unterschiedlichen Zeiten angepasst, um erhebliche Energieeinsparungen zu erzielen.

③ Vorausschauende Wartung: Das System kann frühzeitig vor Filterverstopfungen oder Lüfterausfällen warnen und so ungeplante Abschaltungen verhindern.

|

|

|

Hauptanwendungsszenarien von FFU

Halbleiter-Frontend-Fertigung: Kernprozessbereiche wie Fotolithografiezone, Ätzzone, Ionenimplantationszone und Dünnschichtabscheidungszone.

Back-End-Verpackung und -Tests für Halbleiter: Bereiche für Chip-Verpackung, Bonding und Tests.

Flachbildschirm (FPD): Array- (Array), Cell- (Cell) und Module- (Modul)-Prozesse für LCD/OLED-Panels.

Festplattenherstellung: Präzise Baugruppe und Prüfung von magnetischen Köpfen und Platten.

Präzisionsschaltplatten (PCB): Expositions- und Ätzbereiche für Interconnect-Boards mit hoher Dichte (HDI) und flexible Druckschaltungen (FPC).

Wenn sich die Elektronikindustrie in Richtung kleinerer Herstellungsprozesse und einer höheren Integration bewegt, wird die Kontrolle über das Produktionsumfeld nur zunehmend strenger.

FFU hat sich von einem einfachen Reinigungsgerät zu einem Kernverbindung entwickelt, um die Produktionsausbeute zu gewährleisten, die Betriebseffizienz zu verbessern und intelligente Fertigung zu erreichen. Das Investieren in ein leistungsstarkes und sehr zuverlässiges FFU-System besteht darin, die Kernwettbewerbsfähigkeit und die zukünftige Entwicklung elektronischer Produktionsunternehmen zu schützen.

Willkommen bei uns, um weitere Informationen zu erhalten!

E -Mail: inquiry@snyli.com

Tel/WhatsApp: +86 15905311280